Łączniki elastyczne w zawieszeniu

Aby tuleje metalowo-gumowe łączące elementy zawieszenia służyły długo i bezawaryjnie służyły muszą być nie tylko dobrej jakości, ale także właściwie zamontowane.

W zawieszeniu każdego samochodu znajduje się co najmniej kilka części, które muszą zmieniać położenie względem siebie. Przemieszczenia te są rozmaitej natury, zawsze jednak powinny odbywać się płynnie i bez luzów, mogących być źródłem stuków. Zarazem wskazane jest, by elementy łączące poszczególnych części miały zdolność tłumienia drgań.

Metal i guma

Spełnienie wszystkich tych wymagań, w dodatku niewielkim kosztem, zapewniają różnej konstrukcji łączniki elastyczne. Składają się one zazwyczaj z dwóch metalowych części połączonych przywulkanizowaną do nich gumą. Jeżeli tym metalem jest stal, z reguły bywa ona dodatkowo pokryta warstwą mosiądzu, bo guma lepiej się trzyma stopu miedzi niż żelaza. Znane i stosowane są również łączniki, w których wykorzystuje się: aluminium, tworzywa sztuczne, gumy syntetyczne, a części łączone są poprzez klejenie, a nie wulkanizowanie.

Najbardziej zaawansowanymi technologicznie łącznikami elastycznymi są obecnie te, w których wnętrzu znajdują się komory z olejem silikonowym. Rozwiązanie takie zapewnia skuteczniejsze rozpraszanie energii drgań oraz lepsze mechaniczne odizolowanie części połączonych tego typu łącznikami.

Spotkać można również – ale w zawieszeniach silników, a nie kół – łączniki hydrauliczne, wyposażone w sterowany elektronicznie elektrozawór, który dławi przepływ cieczy tłumiącej. Dzięki temu charakterystyka zawieszenia jednostki napędowej jest kształtowana tak, aby na bieżąco minimalizować przenoszenie drgań z silnika na resztę samochodu.

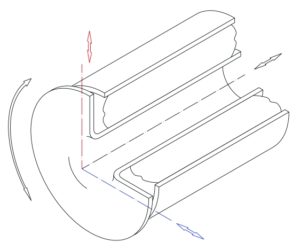

Większość łączników elastycznych stosowanych w zawieszeniu to jednak typowe tuleje metalowo-gumowe, zwane popularnie silentblokami. Spotkać je można wszędzie tam, gdzie jeden element zawieszenia ma wykonywać obrót o pewien kąt względem drugiego. Używane są jednak również łączniki, nierzadko również w postaci tulei, które dodatkowo w większym zakresie pozwalają na ruchy poprzeczne.

Nic nie jest wieczne

Łączniki elastyczne są trwałe i wiele z zamontowanych w fabryce kończy swój żywot, dopiero gdy samochód trafia na złom. Część na skutek zużycia ulega jednak uszkodzeniu (wybitnie przyspiesza to eksploatacja samochodu na drogach marnej jakości), stając się źródłem stuków i powodując nierzadko gorsze prowadzenie samochodu.

Widocznymi, łatwymi do identyfikacji objawami awarii łączników są:

- rozerwane połączenie części metalowej i gumowej{w szczelinę można wsunąć cienki wkrętak);

- pęknięcia części gumowej (są do zauważenia przy naciąganiu łącznika w różnych kierunkach);

- trwałe odkształcenie (po zdjęciu obciążenia cześć nie wraca do pierwotnego, uzyskanego w trakcie produkcji kształtu);

- ślady wycieku płynu (w przypadku łączników z tłumieniem hydraulicznym).

Stwierdzane niekiedy poluzowanie metalowej obudowy łącznika w otworze, np. wahacza, dowodzi najczęściej, że łącznik był niewłaściwie montowany. Awaria taka nie da się naprawić poprzez wymianę samego łącznika, konieczne jest użycie kompletu nowych części.

Tylko prasą!

Wymiana uszkodzonych łączników typu wciskanego nie stanowi specjalnego problemu, wymaga tylko „minimum sprzętowego” w postaci prasy hydraulicznej i właściwych pomocy warsztatowych, tzn. wypychaczy i tulejek podpierających. Bicie młotem we współczesnych konstrukcjach jest niedopuszczalne, a w zasadzie również niecelowe. Stosowane niekiedy w warsztatach wybijanie silent-bloków wahacza „na samochodzie” często jako jedyny efekt przynosi tylko wygięcie tej zdawałoby się solidnej części. Posługując się przykładem operacji wymiany tulei w wahaczu, podajmy zatem ramową procedurę postępowania:

- Wymontować wahacz z samochodu.

- Wypchnąć łącznik elastyczny na prasie, korzystając z odpowiednich tulejek (czasem można którąś zastąpić nasadką do odkręcania śrub). Największa siła potrzebna będzie do ruszenia silentbloka z miejsca, dalsze wypychanie wymaga już mniejszego nacisku.

- Ocenić stan otworu po wypchnięciu łącznika. Korozja lub głębokie zarysowania są przeciwwskazaniem do dalszego używania części.

- Wcisnąć nowy łącznik, wcześniej sięgając do informacji technicznych producenta samochodu, by ustalić, jaki parametr wciskania musi być znany, aby połączenie było prawidłowe.

Wielu producentów określa minimalną siłę, która nie powinna wywołać poruszenia łącznika po jego wciśnięciu. Łatwo to powiedzieć (napisać), ale jak ją zmierzyć? Podobnie jak w wielu innych przypadkach, także i w tym pomyślunek pozwala uniknąć zakupu kosztownego sprzętu.

Pożytki z manometru

Otóż pomiar siły, i to precyzyjny, umożliwia prasa hydrauliczna. Jeżeli fabrycznie nie jest ona wyposażona w manometr, to należy go domontować (podłączając do przestrzeni roboczej cylindra, nie do przewodu pompy). Powinien mieć on przy tym zakres pomiarowy o ok. 30% większy niż maksymalne ciśnienie w układzie hydraulicznym prasy, które zwykle jest podane w instrukcji obsługi urządzenia (uwaga na jednostki!). W ostateczności dla pras z ręczną pompą można przyjąć, że największe ciśnienie wynosi 35 MPa (350 bar). Siłę, z jaka działa prasa, wyliczamy ze wzoru

F = 3,14 x D2/4 x p

w którym:

- „F” to poszukiwana siła wywierana przez pracę wyrażona w N (niutonach). Dla przypomnienia – 9,81 N = 1 kG, w praktyce warsztatowej można więc przyjąć, iż 1 kG = 10 N.

- „D” jest średnicą cylindra roboczego określoną w metrach (np. 40 mm to 0,04 m). Uwaga! To, co wystaje z siłownika hydraulicznego, może mieć mniejszą średnicę niż tłok.

- „p” oznacza ciśnienie odczytane z manometru wyrażone w paskalach (Pa). Przypominamy, że 1 000 000 Pa = 1 MPa = 1 bar.

Aby za każdym razem nie wykonywać obliczeń, można na szybce manometru nanieść podziałkę bezpośrednio w jednostkach siły. Jeśli zaś powyższe rachunki wydają się zbyt skomplikowane, należy zawezwać rozgarniętego ucznia szóstej klasy szkoły podstawowej – powinien dać im radę.

Elementów niezbędnych do modernizacji prasy (jeśli oczywiście nie była ona fabrycznie wyposażona w manometr) nie należy kupować w sklepie dla „remontujących mieszkanie i urządzających ogród”, lecz w profesjonalnej firmie specjalizującej się w napędach hydraulicznych. Zwłaszcza że koszt potrzebnego zestawu absolutnie topowej jakości wyniesie niewiele ponad 100 zł.

Korzyść z prasy z pomiarem siły jest za to ogromna – można uniknąć zniszczenia kosztownych części, bo natychmiast widać, gdy na przykład z powodu skaleczenia otworu siła wciskania niepokojąco rośnie.

Dodatkowe wskazówki

Jeżeli coś można zrobić źle, to zawsze znajdzie się ktoś, kto to uczyni – regułę tę powinien znać każdy majster kierujący warsztatem. Dlatego na wszelki wypadek podajmy jeszcze kilka dodatkowych wskazówek, których należy przestrzegać przy wymianie łączników. Są one następujące:

-

Tzw. tuleje niesymetryczne należy montować zgodnie ze wskazówkami producenta samochodu. niektóre łączniki mają niesymetryczną charakterystykę, muszą więc być montowane w odpowiednim położeniu. Należy umieścić je zgodnie z instrukcją producenta, a nie „tak, jak było”, bo można powtórzyć błąd z poprzedniej naprawy.

- wymiany wciskanych łączników nie mogą być powtarzane w nieskończoność. W zależności od stanu otworu co najwyżej 2-3 razy, po czym należy zastosować komplet nowych części.

- dociąganie śrub łączących części zawieszenia powinno odbywać się zgodnie z zaleceniem producenta samochodu. Najczęściej, gdy zawieszenie jest obciążone (tzn. pojazd stoi na kołach), ale zdarzają się nieliczne wyjątki i czasem zaleca się to robić, gdy zawieszenie jest ugięte o określoną wartość).

- tuleje mające zewnętrzny płaszcz gumowy należy wciskać stopniowo, robiąc kilkudziesięciosekundowe przerwy, aby odkształcona guma miała czas wejść na miejsce, bo taka jest specyfika gumy.

Dla ułatwienia, a w niektórych konstrukcjach, aby w ogóle było możliwe wciśnięcie tulei, należy część gumową posmarować środkiem poślizgowym. Pod żadnym pozorem jednak nie smarem, nawet syntetycznym, czy olejem mineralnym. Nie wolno także używać mydła, gdyż ma ono silne działanie korozyjne. Najlepszym środkiem jest izopropanol, rozpuszczalnik organiczny, który po spełnieniu swojej roli całkowicie wyparowuje (ma olbrzymią zdolność przenikania przez miejsce styku tulei z jej gniazdem). Pamiętajmy bowiem, że w połączeniach wciskanych typu guma-metal „chodzi o to, aby nie było niczego”. Niewielkie opakowanie izopropanolu można kupić w firmach dostarczających materiały eksploatacyjne do… drukarek.

Pamiętajmy o tych zaleceniach, bowiem tyko ich przestrzeganie gwarantuje, że naprawa przyniesie dobry i długotrwały efekt.