Ładowanie i spoczynek – jak działa cewka zapłonowa

Podczas pracy z mechanicznymi układami zapłonowymi dobrze jest wiedzieć, czym jest czas ładowania i okres spoczynku cewki zapłonowej. Eksperci DENSO wyjaśniają, jak działa ładowanie cewki w różnych układach zapłonowych i przy różnych prędkościach obrotowych silnika oraz z jakiego powodu mogą wystąpić związane z tym typowe problemy z zapłonem.

Podczas pracy z mechanicznymi układami zapłonowymi dobrze jest wiedzieć, czym jest czas ładowania i okres spoczynku cewki zapłonowej. Eksperci DENSO wyjaśniają, jak działa ładowanie cewki w różnych układach zapłonowych i przy różnych prędkościach obrotowych silnika oraz z jakiego powodu mogą wystąpić związane z tym typowe problemy z zapłonem.

Gdy uzwojenie pierwotne cewki zapłonowej zaczyna być zasilane prądem, upływa krótki czas do osiągnięcia przez prąd maksymalnego natężenia. Ponieważ natężenie pola magnetycznego (wielkość strumienia magnetycznego), które obejmuje uzwojenia cewki jest proporcjonalne do natężenia przepływającego prądu elektrycznego, taki sam czas jest niezbędny, aby pole magnetyczne osiągnęło wymagane natężenie. Gdy natężenia prądu i pola magnetycznego osiągają swoje wartości maksymalne, wówczas pole magnetyczne pozostaje stabilne.

Czas potrzebny do uzyskania przez pole magnetyczne maksymalnego natężenia jest często określany jako „czas ładowania” cewki zapłonowej. W związku z tym pojawiają się dwa potencjalne problemy:

1) Jeśli prąd elektryczny nie przepływa przez uzwojenie pierwotne cewki zapłonowej wystarczająco długo, wówczas pole magnetyczne nie osiąga wymaganego natężenia;

2) Jeśli prąd elektryczny przepływa przez uzwojenie pierwotne cewki zapłonowej za długo, wówczas może nastąpić przegrzanie obwodów elektrycznych i uzwojenia pierwotnego.

Jak długo trwa ładowanie cewki?

Wymagany czas zasilania cewki zapłonowej jest różny i zależy od jej typu. Dla cewek starszej konstrukcji wynosi ok. 4 milisekund, a dla wielu nowoczesnych – ok. 1,5 milisekundy.

Czas, w którym uzwojenie pierwotne cewki zapłonowej jest zasilane prądem elektrycznym bywa określany jako „okres zwarcia” lub „czas zwarcia”, chodź nie chodzi tu o zwarcie w obwodzie elektrycznym. W tym przypadku określenie „zwarcie” dotyczy pozostawania w stanie zamkniętym styków mechanicznego przerywacza. W nowoczesnych układach zapłonowych okres zasilania jest sterowany elektronicznie, aby zawsze dochodziło do uzyskania pola magnetycznego o wymaganym natężeniu. Jednak w przypadku starszych układów zapłonowych, w których mechaniczny przerywacz zapłonu włącza lub wyłącza przepływ prądu przez uzwojenie pierwotne cewki zapłonowej, jego ograniczenia konstrukcyjne powodują, że czas zasilania cewki zapłonowej maleje wraz ze wzrostem prędkości obrotowej silnika. Dlatego przy wyższych prędkościach obrotowych silnika, skrócenie czasu zasilania cewki zapłonowej uniemożliwia polu magnetycznemu osiągnięcie wymaganego natężenia.

Jakie problemy mogą wynikać z krótkiego czasu zasilania?

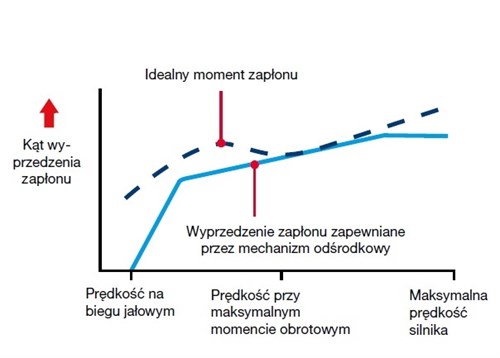

Dokładność wyprzedzenia zapłonu w mechanicznych układach zapłonowych jest ograniczona możliwościami sprzętu. Często w ramach rutynowych przeglądów niezbędne było precyzyjne dostrajanie, regulacja i wymiana części. Przykładem takich ograniczeń jest przedstawiony na rys. 1 wykres typowego przyspieszenia zapłonu związanego z prędkością obrotową silnika w mechanicznym układzie zapłonowym w porównaniu do wymaganego idealnego wyprzedzenia.

Ze względu na zastosowanie progresywnych sprężyn powrotnych (rys. 2) wyprzedzenie zapłonu zapewniane przez układ odśrodkowy zwiększa się w dwóch liniowych krokach. Jednak idealne wyprzedzenie zapłonu zmienia się nieliniowo. Aby zapobiec zbytniemu przyspieszeniu zapłonu, wyprzedzenie zapewniane przez układ odśrodkowy jest zawsze lekko opóźnione względem idealnej wartości.

Na czym polega różnica pomiędzy okresem spoczynku a kątem spoczynku?

W mechanicznym układzie zapłonowym okres spoczynku rozpoczyna się w momencie, gdy obracające się krzywki umożliwią zamknięcie styków przerywacza, tak aby prąd przepływał przez uzwojenie pierwotne cewki. Okres spoczynku kończy się w momencie, gdy krzywki wymuszą ponowne otwarcie styków przerywacza, co odetnie dopływ prądu do uzwojenia pierwotnego. Okres spoczynku można zatem zdefiniować jako kąt, o jaki obracają się krzywki podczas gdy styki przerywacza znajdują się w pozycji zamkniętej.

Kolejny rysunek (rys. 3) prezentuje 4 krzywki (w silniku 4-cylindrowym), co oznacza, że różnica kąta pomiędzy tym samym punktem sąsiednich krzywek wynosi 90°. Kształt krzywek w przykładzie pozwala na utrzymanie styków przerywacza w stanie zamkniętym podczas obrotu o 60°. A zatem kąt spoczynku wynosi 60 stopni obrotu rozdzielacza, bo przez taki kąt styki przerywacza są zamknięte, a przez uzwojenie pierwotne płynie prąd.

Jeśli teraz wał korbowy obraca się z prędkością 1000 obr/min, wirnik rozdzielacza (który obraca się z prędkością równą połowie prędkości obrotowej silnika) będzie wirował z prędkością 500 obr/min. Przy takiej prędkości obrót wałka rozdzielacza o kąt spoczynku 60° potrwa 20 milisekund, tymczasem czas potrzebny do pełnego naładowania cewki zapłonowej wynosi jedynie ok. 4 milisekund. Czas spoczynku potrzebny do wytworzenia pola magnetycznego w cewce jest zatem w takich okolicznościach więcej niż wystarczający.

Gdy silnik obraca się z prędkością 5000 obr/min, obrót wałka rozdzielacza o ten sam kąt 60° potrwa tylko 4 milisekundy, czyli dokładnie tyle, ile potrzeba do wytworzenia w cewce pola magnetycznego o maksymalnej mocy. Gdyby jednak silnik obracał się szybciej, nie byłoby wystarczająco dużo czasu na pełne naładowanie cewki zapłonowej, co skutkowałoby zmniejszeniem energii w polu magnetycznym i zmniejszeniem napięcia podawanego do świec zapłonowych.

Nietrudno zauważyć, że w przypadku silników o większej liczbie cylindrów problem skrócenia czasu spoczynku przy wzroście prędkości obrotowej wału korbowego staje się dużo bardziej istotny.

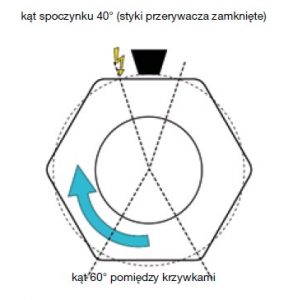

Oto dla przykładu w silniku sześciocylindrowym mamy 6 krzywek, z kątem różnicy pomiędzy nimi 60° (rys. 4) i kątem spoczynku tylko 40°. W rezultacie przy prędkości obrotowej silnika 5000 obr/min, obrót o kąt spoczynku 40° będzie trwał tylko 2,6 milisekundy. Jeśli pełne naładowanie cewki wymaga 4 milisekund, to czas spoczynku będzie znacznie za krótki, co spowoduje obniżenie napięcia i może prowadzić do przerw w zapłonie.

Opisane zjawisko sprawiło, że w mechanicznych układach zapłonowych stosowano różne sposoby rozwiązania problemu skrócenia czasu spoczynku. Jednym było zastosowanie mocniejszej cewki zapłonowej. Innym, można powiedzieć radykalnym, stosowanym w silnikach wysokoobrotowych o 8 lub 12 cylindrami stało się użycie dwóch oddzielnych rozdzielaczy, każdego z własną cewką zapłonową. Silniki te miały więc w rzeczywistości dwa oddzielne układy zapłonowe, które dostarczały wysokie napięcie do świec zapłonowych dla połowy cylindrów.

Jak to się ma do nowoczesnych układów zapłonowych?

Jak to się ma do nowoczesnych układów zapłonowych?

Układy mechaniczne pomagają nam zrozumieć rozwój obecnych cyfrowych układów zapłonowych. Widać też, że jedyną krytyczną częścią układu zapłonowego, która nigdy nie została i prawdopodobnie nigdy nie zostanie zmieniona, jest świeca zapłonowa. Kluczową kwestią pozostaje także, aby świeca zapłonowa zapewniała wysoką wydajność i precyzyjny zapłon.