Zmniejszyć tarcie

Poprawianie parametrów silników wymaga dopracowania wszystkich elementów. Federal-Mogul wykorzystuje do tego najnowsze osiągnięcia inżynierii materiałowej.

Dzięki zastosowaniu nowych materiałów i technologii produkcji firmie Federal-Mogul udało się wyraźnie ograniczyć tarcie pierścieni tłokowych w silnikach pojazdów ciężarowych. Przekłada się to na oszczędności w zużyciu paliwa, mniejszą emisję CO2 a także na większą trwałość silników.

Szacuje się, że do 10% energii pochodzącej z paliwa spalonego w wysokoprężnym silniku pojazdu ciężarowego pochłaniana jest przez straty mechaniczne. Tarcie pomiędzy pierścieniem uszczelniającym a powierzchnią cylindra stanowi zaś 25% wszystkich strat mechanicznych, co z kolei odpowiada za 4% zużytego paliwa.

Mniejsze tarcie, mniejsze straty

– Tarcie pomiędzy pierścieniem uszczelniającym i cylindrem zależy od trzech głównych czynników: sił stycznych pierścienia, jego wysokości osiowej oraz powłoki – mówi dr Steffen Hoppe, dyrektor ds. technologii, Rings and Liners, Federal-Mogul Powertrain. – Zmniejszyliśmy wszystkie te trzy źródła tarcia i zwiększyliśmy odporność pierścienia na zużycie. Tym samym wydłużyliśmy okres eksploatacji, a jednocześnie utrzymaliśmy, a nawet poprawiliśmy, kluczową rolę pierścienia, jaką jest szczelne oddzielenie komory spalania od skrzyni korbowej.

Ograniczenie tarcia wymagało wykorzystania przez Federal-Mogul innowacyjnej technologii, procesów i specjalnych materiałów, takich jak opracowana przez firmę powłoka pierścieni tłokowych DuroGlide® , a także opatentowany proces odlewania pionowego tłoków LKZ® połączony z użyciem wysokorafinowanego staliwa GOE70.

DuroGlide®, czyli trwalsza powłoka

Opracowana przez Federal-Mogul powłoka DuroGlide® jest określana przez przedstawicieli firmy mianem technologicznego przełomu. Zapewnia bowiem mniejsze tarcie i wyjątkową trwałość, nawet w najbardziej wymagających warunkach eksploatacji. Podczas testów, pierścienie tłokowe z powłoką DuroGlide® okazały się trwalsze od konkurencyjnych oraz ograniczyły zużycie paliwa o 1,2%. DuroGlide zapewnia także doskonałą odporność na ścieranie, co jest szczególnie istotne w przypadku wysokowydajnych i paliwooszczędnych silników, w których niekorzystne warunki smarowania wynikają z gładszej powierzchni ścianek cylindra, stosowania olejów o niskiej lepkości, a także gwałtownie zachodzącego procesu spalania i bardzo wysokiej temperatury.

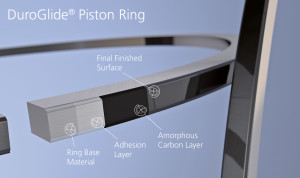

DuroGlide stanowi amorficzną powłokę o dużej twardości na bazie węgla, która nie dopuszcza do smarowania granicznego pomiędzy powierzchniami dzięki stworzeniu bariery obojętnej fizycznie i chemicznie. Tworzy ją węgiel o strukturze diamentu i większej od dotychczasowej koncentracji (o około 50%), co w sumie zapewnia doskonałą twardość (do 5000HV0.2) oraz o połowę mniejsze zużycie w porównaniu z najlepszymi powłokami pierścieni tłokowych.

– Do tej pory grubość dostępnych na rynku i odpornych na zużycie powłok węglowych była zazwyczaj ograniczona do najwyżej kilku mikrometrów, ponieważ większa grubość to wyższe naprężenia i wzrost ryzyka rozwarstwienia – tłumaczy Hoppe. – Co więcej, dobra odporność na zużycie i zmniejszone tarcie wymagają bardzo gładkich powierzchni, które są nie do uzyskania w konwencjonalnym procesie obróbki.

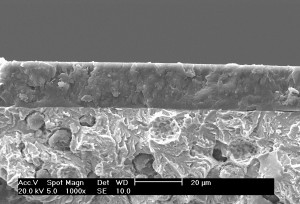

Dlatego też Federal-Mogul opracował innowacyjną metodę obróbki powierzchniowej oraz proces fizycznej krystalizacji z fazy gazowej, pozwalające uzyskać powłoki o grubości do 25 mikrometrów bez ryzyka rozwarstwienia. Dzięki tym rozwiązaniom stało się wreszcie możliwe zastosowanie specjalistycznej powłoki na elementach mocno narażonych na duże obciążenia, właśnie takich jak pierścienie tłokowe. Firma wprowadziła także specjalny proces polerowania, który zapewnia niezwykle gładką powierzchnię, co dodatkowo redukuje tarcie.

Dlatego też Federal-Mogul opracował innowacyjną metodę obróbki powierzchniowej oraz proces fizycznej krystalizacji z fazy gazowej, pozwalające uzyskać powłoki o grubości do 25 mikrometrów bez ryzyka rozwarstwienia. Dzięki tym rozwiązaniom stało się wreszcie możliwe zastosowanie specjalistycznej powłoki na elementach mocno narażonych na duże obciążenia, właśnie takich jak pierścienie tłokowe. Firma wprowadziła także specjalny proces polerowania, który zapewnia niezwykle gładką powierzchnię, co dodatkowo redukuje tarcie.

Na razie nowa technologia jest stosowana na potrzeby kilku klientów Federal-Mogul. Trwają przygotowania do rozpoczęcia seryjnej produkcji pierścieni tłokowych z powłoką DuroGlide.

Niższe siły styczne

Siły styczne pierścienia (Ø 130 mm) w aktualnie dostępnych produktach Federal-Mogul przeznaczonych do silników pojazdów ciężarowych spełniających normę Euro 6 to około 100 N, w porównaniu z 138 N dla starszych silników Euro 3. Obecnie, firma pracuje nad rozwiązaniami, które umożliwią dalszą redukcję siły stycznej do zaledwie 60 N. Aby zapewnić niski poziom zużycia oleju przy tak ograniczonych siłach stycznych, Federal-Mogul opracował opatentowany profil krawędzi LKZ®, ograniczając tarcie nawet o 20% w porównaniu z najlepszymi konwencjonalnymi, dwuczęściowymi pierścieniami olejowymi.

– Typowe pierścienie tłokowe wywierają jednakowy nacisk na otwór cylindra podczas ruchu w dół, w kierunku skrzyni korbowej, a następnie w górę, w kierunku komory spalania – mówi Hoppe. – Nasz pierścień LKZ zapewnia lepsze działanie podczas suwu w dół, gdy olej musi wrócić do miski. Jest bardzo skuteczny w zgarnianiu oleju od komory spalania, ograniczając zużycie środka smarnego. W ten sposób możemy zmniejszyć naprężenie pierścienia, a tym samym tarcie.

Cieńsze pierścienie, bardziej wytrzymały materiał

Federal-Mogul ograniczył także wysokość osiową pierścienia tłoka z 3-4 mm do 2.5-3.5 mm dla silników Euro 6 oraz kontynuuje prace rozwojowe, by w przyszłości zmniejszyć wysokość pierścienia do 2-3 mm. Aby zapewnić wysoką trwałość cieńszych pierścieni, firma opracowała nowy, wysoce zautomatyzowany proces odlewania.

Zoptymalizowany proces odlewania pozwolił także rozwinąć rafinację staliwa GOE70, o 50% bardziej wytrzymałego na rozciąganie w porównaniu do żeliwa szarego, z którego wytwarzane są tradycyjne pierścienie. W roku 2012 nowy materiał wszedł do seryjnej produkcji pierścieni przeznaczonych do wysoko obciążonych silników pojazdów ciężarowych spełniających normę emisji Euro 6.

Dr Steffen Hoppe uważa, że tarcie pierścienia może zostać ograniczone nawet o kolejne 30 procent, co odpowiada 1,2 % redukcji jednostkowego zużycia paliwa BSFC (Brake Specific Fuel Consumption) w warunkach obciążenia drogowego. Podkreśla przy tym, że wymaga to współpracy z wytwórcami silników. – Będzie to można osiągnąć tylko wtedy, gdy konstrukcja tłoka, pierścienia, topografia powierzchni cylindra, zniekształcenia oraz inne parametry bloku będą do siebie dopasowane – wyjaśnia.

Federal-Mogul zparezentuje swoją ofertę pierścieni tłokowych podczas targów branżowych IAA Commercial Vehicles Show w Hanowerze, które odbędą się w dniach 23 września – 2 października 2014 r. Eksperci Federal-Mogul czekać będą na zwiedzających w pawilonie 13., na stoisku C28.