Lumag inwestuje w nową linię

Należąca do firmy Lumag fabryka klocków hamulcowych Breck w Budzyniu wzbogaciła się o nowoczesną linię do produkcji nakładek antypiskowych, tzw. shimów. Inwestycja umożliwi nie tylko usprawnienie procesu wytwarzania, ale w przyszłości wpłynie również na innowacyjność oferowanych przez firmę rozwiązań.

Należąca do firmy Lumag fabryka klocków hamulcowych Breck w Budzyniu wzbogaciła się o nowoczesną linię do produkcji nakładek antypiskowych, tzw. shimów. Inwestycja umożliwi nie tylko usprawnienie procesu wytwarzania, ale w przyszłości wpłynie również na innowacyjność oferowanych przez firmę rozwiązań.

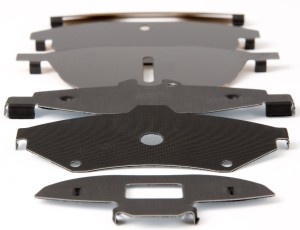

Shim to jeden z kluczowych elementów klocka hamulcowego, który odpowiada za tłumienie drgań i zapobiega piskom. Dotychczasowa metoda produkcji tej części wymagała zastosowania wielu różnych pras, przy czym sam proces był wielostopniowy. Dział Badań i Rozwoju firmy Lumag na bazie rozwiązań udostępnionych przez szwajcarskiego producenta maszyn przemysłowych, spółkę Bruderer, opracował nową metodę wytwarzania nakładek antypiskowych. W skład nowej linii wchodzi prasa BSTA 510 oraz urządzenia peryferyjne: zespół rozwijania i prostowania taśmy materiału na wejściu, automatycznego odbioru, pakowania i etykietowania. Wytwórca urządzenia, szwajcarska firma BRUDERER, to niekwestionowany światowy lider w produkcji pras szybkiego tłoczenia, stosujący rozwiązania konstrukcyjne niespotykane w innych maszynach tego typu na świecie.

– Poza tłumieniem drgań i zapobieganiu piskom nakładki antypiskowe dodatkowo pełnią funkcję izolatora termicznego, stanowiąc dodatkową barierę przed nadmiernym nagrzewaniem się zacisku i płynu hamulcowego. Ten jeden z kluczowych elementów w konstrukcji klocka hamulcowego najczęściej wykonany jest z płytki metalowej o niewielkiej grubości (ok. 0,4 mm) pokrytej jedno lub obustronnie cienką warstwą (ok. 0.15 mm) gumy. Rzadziej spotykanym rozwiązaniem stanowiącym dodatkową warstwę tłumiącą jest element wielowarstwowy będący wynikiem połączenia tkaniny oraz gumy. Zastosowanie blach antypiskowych jest stosunkowo drogim rozwiązaniem, które podnosi koszty wytworzenia o 10 – 20 %, dlatego nie jest ono stosowane przez wszystkich producentów klocków hamulcowych. Produkty Breck w 90 % są wyposażone w shimy” – zaznacza Tomasz Orłowski, szef Działu Badań i Rozwoju Lumag.

– Poza tłumieniem drgań i zapobieganiu piskom nakładki antypiskowe dodatkowo pełnią funkcję izolatora termicznego, stanowiąc dodatkową barierę przed nadmiernym nagrzewaniem się zacisku i płynu hamulcowego. Ten jeden z kluczowych elementów w konstrukcji klocka hamulcowego najczęściej wykonany jest z płytki metalowej o niewielkiej grubości (ok. 0,4 mm) pokrytej jedno lub obustronnie cienką warstwą (ok. 0.15 mm) gumy. Rzadziej spotykanym rozwiązaniem stanowiącym dodatkową warstwę tłumiącą jest element wielowarstwowy będący wynikiem połączenia tkaniny oraz gumy. Zastosowanie blach antypiskowych jest stosunkowo drogim rozwiązaniem, które podnosi koszty wytworzenia o 10 – 20 %, dlatego nie jest ono stosowane przez wszystkich producentów klocków hamulcowych. Produkty Breck w 90 % są wyposażone w shimy” – zaznacza Tomasz Orłowski, szef Działu Badań i Rozwoju Lumag.

– Opracowana przez firmę Lumag technologia zakłada powstanie gotowego wyrobu w ramach pojedynczej maszyny. W konsekwencji skomplikowana koordynacja wielu półproduktów wytwarzanych na kilku, oddzielnych stanowiskach zostanie zastąpiona przez nadzór nad tylko jednym urządzeniem. Skoncentrowanie produkcji wewnątrz zakładu w Budzyniu umożliwi też lepszą kontrolę jakości wykonania, co będzie miało bezpośredni wpływ na poprawę niezawodności wytwarzanych elementów – tłumaczy Marek Paszkiel, szef produkcji Lumag.

Nowoczesna linia produkująca shimy będzie idealnym wsparciem dla bardzo dobrze wyposażonego stanowiska dynamometrycznego do badania hamulców. Innowacyjne konstrukcje będą najpierw produkowane w partiach próbnych, a następnie poddane zostaną badaniom.

– Wierzymy, że dbałość o każdy szczegół i ciągłe poszukiwanie nowych rozwiązań pozwala nam oferować produkty, które sprostają najwyższym wymaganiom. Zastosowanie pierwszej tego rodzaju na świecie metody produkcji nakładek antypiskowych jest tego dowodem – mówi Marek Żak, właściciel firmy Lumag.