Uszczelki pod specjalnym nadzorem

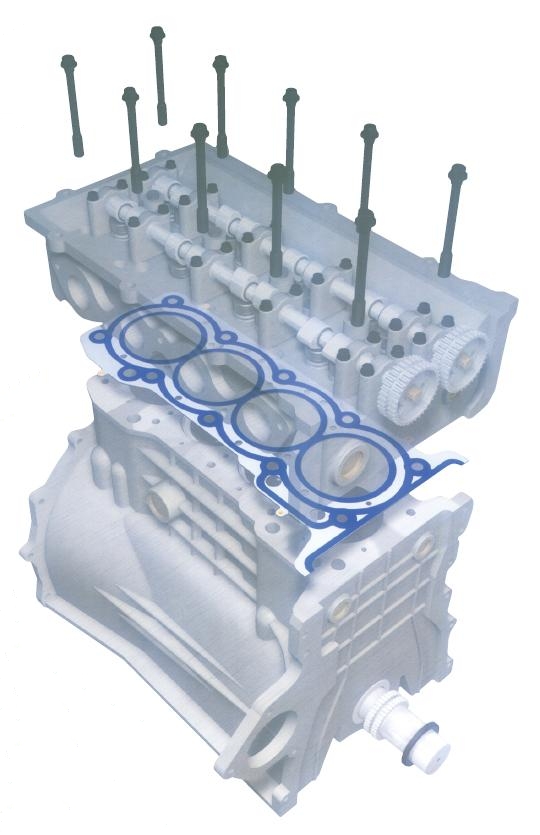

Uszczelka pod głowicę jest jednym z newralgicznych elementów silnika. Wymianę jej, niezależnie od tego dlaczego jest wykonywana, przeprowadzać należy więc z dużą starannością.

Uszczelka pod głowicę jest jednym z newralgicznych elementów silnika. Wymianę jej, niezależnie od tego dlaczego jest wykonywana, przeprowadzać należy więc z dużą starannością.

Używane współcześnie uszczelki głowicy silnika istotnie różnią się od uszczelek stosowanych przed laty, gdyż mają inną konstrukcję, produkuje się je z innych materiałów i innymi metodami. Niemniej główne zasady ich wymiany pozostały w zasadzie bez zmian.

Tylko raz

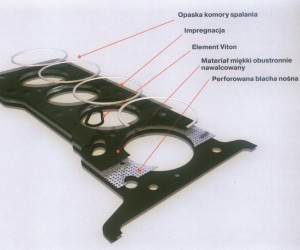

Przede wszystkim jako regułę powinno się przyjąć, że uszczelki pod głowicę, a już szczególnie tzw. miękkiej, wolno użyć tylko raz. Choćby więc właśnie zdjęta z silnika uszczelka wyglądała jeszcze na zupełnie sprawną, właściwym dla niej miejscem będzie kosz. W przeciwnym razie może ona bowiem przysporzyć sporych kłopotów. Rzecz w tym, że podczas dociągania głowicy uszczelka nieuchronnie ulega trwałemu odkształceniu i zastosowana powtórnie może już nie zadziałać tak, jak powinna. Dotyczy to nie tylko starszych, miękkich uszczelek, które generalnie cechują się niewielką sprężystością i zwykle wyraźnie widać na nich, że uległy zgnieceniu, ale także powszechnie dziś stosowanych wielowarstwowych uszczelek stalowych.

–

–

–

–

–

–

–

–

–

–

–

–

Ustalić przyczynę

Jeśli wymiana uszczelki na nową jest konsekwencją awarii, jakiej uległa stara, uszkodzoną koniecznie trzeba przed wyrzuceniem bardzo dokładnie obejrzeć z obydwu stron. Bezwzględnie należy bowiem ustalić, co spowodowało przedmuch lub przeciek, a ślady na uszczelce stanowią niezmiernie cenną wskazówkę. Nierzadko na ich podstawie można od razu orzec, dlaczego doszło do uszkodzenia, nawet jeśli to nie sama uszczelka była jego powodem. Znając już przyczynę, musimy rzecz jasna ją usunąć, zanim założymy nową uszczelkę i dokręcimy głowicę. W przeciwnym razie niemal jak w banku mamy, że awaria szybko się powtórzy.

Stan powierzchni

W ramach przygotowań do wymiany przeprowadzanej po awarii uszczelki obowiązkowo należy również sprawdzić stan powierzchni głowicy i kadłuba silnika. Kontrola taka jest ze wszech miar wskazana także wówczas, gdy głowica została zdemontowana z dowolnego innego powodu. Jakość obu powierzchni ma bowiem na skuteczność uszczelnienia wpływ nie mniejszy niż sama uszczelka, tymczasem od naprężeń powstających podczas pracy silnika potrafią się one zwichrować. Dotyczy to zwłaszcza głowicy, rzadziej kadłuba (jest on po prostu solidniejszy), a czynnikami szczególnie temu sprzyjającymi jest przegrzanie jednostki napędowej i spalanie stukowe.

O tym, jak ważna jest jakość uszczelnianych powierzchni, najlepiej świadczy, że wymagania w tej kwestii ujęte zostały w specjalnej normie (DIN EN ISO 4287). Tłumacząc jej zapisy na język praktyki, można powiedzieć, iż powierzchnie muszą być gładkie, bez wgnieceń, rys, chropowatości itp. Nie mogą być także zwichrowane czy wygięte, co nietrudno sprawdzić przy użyciu niezbyt wymyślnego przyrządu, jakim jest precyzyjny liniał. Po przyłożeniu go do kontrolowanej powierzchni szczelina świetlna pod jego krawędzią powinna być mniejsza niż 0,03 mm na dowolnym odcinku o długości 100 mm wyznaczonym wzdłuż kadłuba, mniejsza niż 0,05 mm na odcinku 400 mm również mierzonym wzdłuż kadłuba oraz mniejsza niż 0,03 mm na odcinku 100 mm wyznaczonym w poprzek kadłuba. Jeśli warunki te nie są spełnione, głowica lub nawet blok powinny zostać oddane do specjalistycznego zakładu celem splanowania. W przypadku głowic potrzeba taka zdarza się na tyle często, że jeśli przejeździły kilkanaście, a nawet tylko kilka tysięcy kilometrów, można zlecić ich obróbkę mechaniczną niemal w ciemno. Po prostu temperatura i naprężenia, jakim głowica poddawana jest podczas pracy silnika, powodują, iż dość szybko ulega ona zniekształceniu.

Jakie śruby?

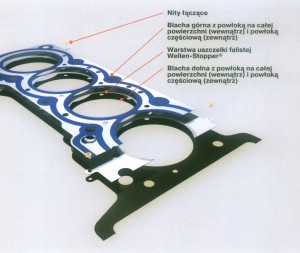

Zanim przystąpimy do zakładania nowej uszczelki, chwilę należy poświęcić również śrubom mocującym głowicę. Konkretnie trzeba zaś ustalić, jakiego są one rodzaju, bo spotkać się można zarówno ze śrubami, których wolno użyć tylko raz, jak i wielorazowymi. Te pierwsze mają charakterystyczne przewężenie między gwintem a łbem, średnica drugich na całej długości jest niemal taka sama.

Jeśli natrafimy na śruby jednorazowe, rzecz jasna musimy zaopatrzyć się w nowy ich komplet. Zastosowanie starych grozi, że uszczelka nie zostanie dociśnięta z odpowiednią siłą i nie zadziała jak należy. Może także dojść do urwania którejś ze śrub lub uszkodzenia otworu w kadłubie, w który jest wkręcana. A wszystko dlatego, że śruby te w trakcie pierwszego użycia trwale się wydłużają.

Jeśli wiążą się z nimi takie niebezpieczeństwa, dlaczego zatem od kilkunastu lat są coraz powszechniej stosowane? Ano z tego powodu, że gwarantują większą i znacznie precyzyjniejszą siłę docisku. A to z kolei przy jednoczesnym zastosowaniu wielowarstwowych uszczelek pod głowicę, które cechują się znacznie mniejszą podatnością na osiadanie niż uszczelki miękkie, pozwala na rezygnację z ponownego dociągania śrub po pewnym czasie, na czym od dawna bardzo zależało producentom silników. Z punktu widzenia warsztatu jest to również bardzo korzystne, bo upraszcza i skraca naprawy.

Skoro mowa już o śrubach, wspomnijmy jeszcze dla porządku, tym bardziej, że wiąże się to działaniem uszczelki, o procedurze ich dokręcania. Otóż niegdyś standardem było kilkuetapowe, coraz mocniejsze dociąganie śrub zalecanym momentem. Obecnie, zwłaszcza w przypadku śrub odkształcalnych, najpierw należy w określonej kolejności dokręcić je odpowiednim, niewielkim momentem, a następnie dociągnąć o ściśle określony kąt. Tylko taki sposób postępowania gwarantuje, że nie dojdzie do nadmiernego wydłużenia śrub i zapewniona zostanie ta sama duża siła docisku, niezbędna, by uszczelka działała długo i niezawodnie.

Na podstawie materiałów firmy Victor Reinz.

bardzo dobry artykuł

wyjaśnił mi dlaczego poddawało sie ponownemu dokręcaniu śruby niegdyś a teraz nie jest to konieczne. super artykuł. brawo!