Kłopoty z Common Railem

Rosnąca popularność silników wysokoprężnych sprawiła, że zwiększa się zapotrzebowanie na obsługę nowoczesnych diesli. Stwarza to warsztatom możliwość poszerzenia oferty. Do tego niezbędne jest jednak zainwestowanie w odpowiednie wyposażenie oraz, co równie ważne, w szkolenia pozwalające poznać bolączki współczesnych diesli.

Rosnąca popularność silników wysokoprężnych sprawiła, że zwiększa się zapotrzebowanie na obsługę nowoczesnych diesli. Stwarza to warsztatom możliwość poszerzenia oferty. Do tego niezbędne jest jednak zainwestowanie w odpowiednie wyposażenie oraz, co równie ważne, w szkolenia pozwalające poznać bolączki współczesnych diesli.

Układy bezpośredniego wtrysku paliwa z systemem Common Rail (CR) wyposażone są we wtryskiwacze elektromagnetyczne lub piezoelektryczne uruchamiane na drodze elektrycznej sygnałem ze sterownika silnika. Sterownik steruje wypływem paliwa kanałem przecieków i dawki sterującej, zaś sam wtrysk paliwa jest wynikiem różnicy ciśnień paliwa pomiędzy komorą wysokiego ciśnienia a komorą sterującą.

W pewnych rozwiązaniach bezprzeciekowych wtryskiwaczy piezoelektrycznych sterownik zamyka wtryskiwacz sygnałem elektrycznym. Zanik sygnału otwiera zawór wtryskiwacza. Elementy ruchome wtryskiwaczy są smarowane olejem napędowym, a więc tym, który jest wtryskiwany do komory spalania (czyli paliwem), a nie olejem silnikowym. W związku z tym trwałość wtryskiwaczy zależy od jakości i czystości paliwa.

Badania laboratoryjne uszkodzonych wtryskiwaczy

Procedury serwisowe jednoznacznie podają metody kontroli wtryskiwaczy układu Common Rail, zarówno elektromagnetycznych jak również piezoelektrycznych. Do podstawowych należy kontrola kanału przecieków i dawki sterującej za pomocą specjalistycznych naczyń pomiarowych. Metoda ta nie jest możliwa do przeprowadzenia w przypadku niektórych rozwiązań technicznych (wtryskiwacze bezprzeciekowe) oraz w takich, w których na kanale powrotnym jest wymagane ciśnienie blokujące np. 10 bar. W takim przypadku występuje konieczność montażu wtryskiwaczy na specjalnych stanowiskach kontrolnych np. EPS200 bądź specjalistycznych stolach probierczych, w których dokonuje się pomiaru wartości przecieków przypadających na 1000 cykli wtryśnięć paliwa przy wymaganych ciśnieniach kontrolnych w szynie Rail (rys. 1).

1. Pomiar dawki wtrysku i objętości paliwa przepływającego przez kanał przecieków i dawki sterującej na stole probierczym.

1. Pomiar dawki wtrysku i objętości paliwa przepływającego przez kanał przecieków i dawki sterującej na stole probierczym.

Taka kontrola w wielu przypadkach nie przynosi wymaganego rezultatu, ze względu na brak możliwości kontroli pojedynczych dawek wtrysku paliwa. Zdarza się, że pomimo pozytywnego wyniku przeprowadzonego testu, wtryskiwacz nie będzie pracował właściwie w silniku. Zatem dla rozpoznania wyjściowej sytuacji stanu poszczególnych wtryskiwaczy należy skontrolować za pomocą urządzenia diagnostycznego w parametrach rzeczywistych korekcje dawki wtrysku (porównanie ilościowe) dla poszczególnych cylindrów lub wykonać testy wtryskiwaczy funkcjami dostępnymi z pozycji diagnoskopu serwisowego. Wartości te pomimo znaczących wskazówek również nie mogą stanowić podstawy do podjęcia ostatecznej decyzji diagnostycznej, gdyż na wartości korekcji dawki wtrysku mają wpływ również inne parametry pracy silnika m. in. ciśnienie sprężania w poszczególnych cylindrach. Przykład diagnostyki porównawczej zaprezentowano na rys. 2. Rozwiązaniem diagnostycznym mogłaby być bezinwazyjna metoda diagnozowania wtryskiwaczy RMOG za pomocą emisji akustycznej. Jest ona jednak zbyt słabo rozpowszechniona na rynku serwisowym. Jak dotąd w Polsce sprzedano niewiele ponad 140 urządzeń z tej grupy.

2. Test sprężania silnika – zrzut z ekranu urządzenia diagnostycznego KTS 570 firmy Bosch.

Rewelacyjnym na skalę światową, ze względu na możliwości i przystępną cenę, jest analizator EDIA PRO firmy Delta Tech Electronics. Analizator ten jest urządzeniem umożliwiającym szybką rejestrację sygnałów sterujących wtryskiwaczy CR. Pozwala na monitoring prądu sterowania czterech wtryskiwaczy jednocześnie przy odniesieniu ich wartości do sygnału z czujnika wysokiego ciśnienia umieszczonego na szynie Rail. Umożliwia wykonanie analizy czasowej sygnałów, analizy kształtu i analizy wartości wysokiego ciśnienia.

Uwzględniając sytuację, że serwis wykonał prawidłową diagnozę lokalizacji cylindrów z uszkodzonymi wtryskiwaczami, w wielu przypadkach serwisowych dochodziło ponownie do uszkodzenia wtryskiwaczy w tym również do uszkodzenia tych nowych. Zaistniała zatem konieczność znalezienia rozwiązania takiej nietypowej sytuacji. W zaprzyjaźnionych serwisach Bosch Car Serwis, wszystkie uszkodzone wtryskiwacze były rozbierane na części i dokonywano weryfikacji stanu ich elementów składowych. Nietypowe zmiany zaobserwowano w gniazdach zaworów sterujących oraz na powierzchni przylegania grzybka zaworowego.

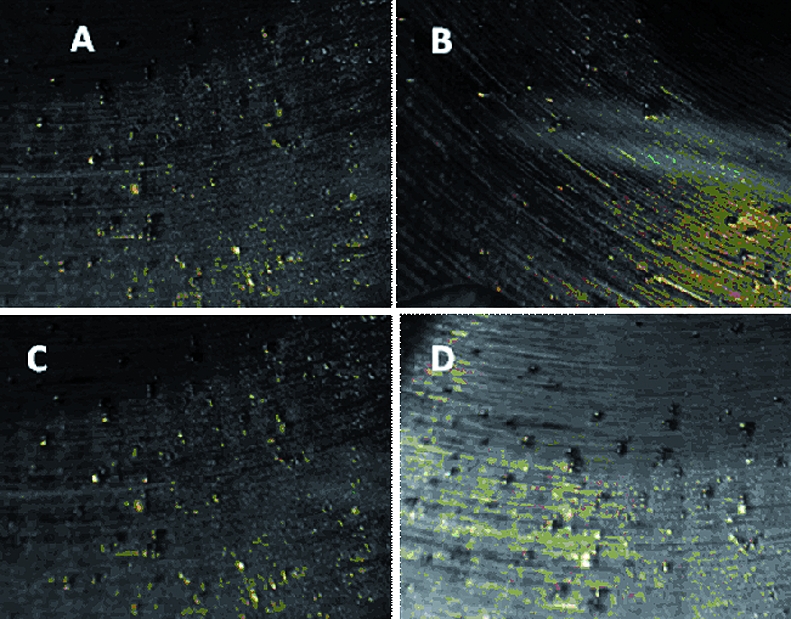

3. Nietypowe powierzchnie gniazd zaworów sterujących.

3. Nietypowe powierzchnie gniazd zaworów sterujących.

Sytuacje przedstawione na rys. 3 {A, B, C, D) bardzo często występowały przed myciem zdemontowanych części z uszkodzonych wtryskiwaczy. Okazało się, że zaobserwowane nierówności były bardo drobnymi opiłkami przedostającymi się do wnętrza wtryskiwacza, pomimo stosowania w wielu z nich filtrów szczelinowych na kanale doprowadzającym paliwo. Dodatkowe badania pozwoliły na zaobserwowanie nieco odmiennych stanów powierzchni gniazd zaworów sterujących wtryskiwaczy. Zauważone zmiany występowały we wtryskiwaczach różnych producentów m. in. Bosch, Denso i Delphi. Dla przykładu progresję erozji gniazda wtryskiwacza Denso zaprezentowano na rysunku 4.

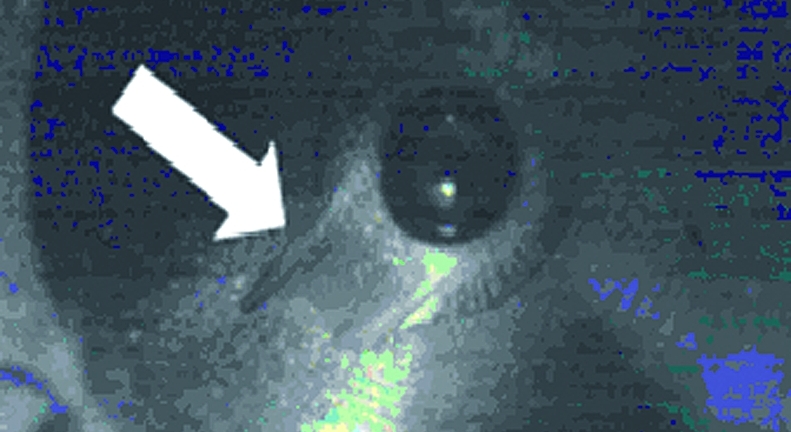

4. Progresja erozji gniazda zaworu sterującego wtryskiwacza Denso.

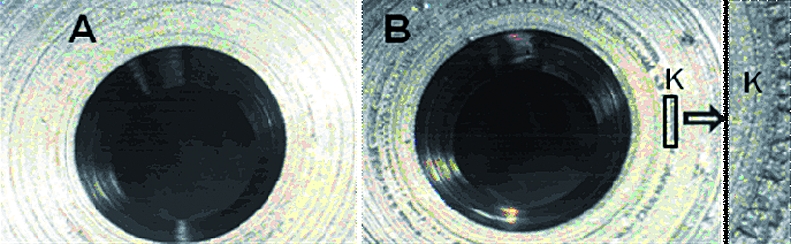

W przypadku uszkodzenia wtryskiwacza poprzez widoczne opiłki w gnieździe zaworu sterującego (rys. 3), naprawa jest możliwa poprzez dokładne wymycie części składowych w myjce ultradźwiękowej. Jednakże wymaga wymiany pompy wysokiego ciśnienia. W przypadku uszkodzeń przedstawionych na rys. 4, 5, 6 naprawa prowadzona jest poprzez wymianę uszkodzonych elementów i uszczelek wysokiego ciśnienia.

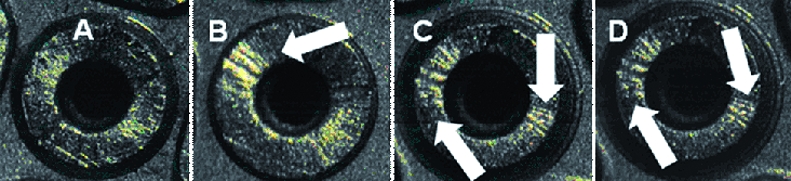

5. Erozja gniazda zaworu sterującego wtryskiwacza Bosch.

5. Erozja gniazda zaworu sterującego wtryskiwacza Bosch.

6. Wtryskiwacz firmy Delphi: A — nowe gniazdo zaworu sterującego, B — wypracowana płaszczyzna gniazda zaworu sterującego (GZS), K- powiększenie uszkodzonej płaszczyzny GZS.

Uszkodzenia zaprezentowane powyżej mogą być przyczyną dodatkowych problemów eksploatacyjnych i serwisowych, które opisano wcześniej.

Analiza systemu sterowania wtryskiwaczy Common Rail a zarejestrowane uszkodzenia

Systemy bezpośredniego wtrysku paliwa z układem Common Rail (CR) są wrażliwe na jakość i czystość paliwa. Jest to spowodowane m.in. precyzją wykonania elementów wtryskiwacza i pompy wysokiego ciśnienia oraz faktem sterowania wtryskiem paliwa pośrednio poprzez kontrolowany jego wypływ kanałem przecieków i dawki sterującej.

W chwili wtrysku paliwa, zawór sterujący jest otwierany. Ze względu na wypływ paliwa przez kanał „przecieków i dawki sterującej” zanieczyszczenia znajdujące się w paliwie mogą uniemożliwić mechaniczne zamknięcie się zaworu (zanieczyszczenie znajduje się w gnieździe zaworu). Skutkiem takiej sytuacji jest brak kontroli nad rzeczywistą dawką sterującą wynikającą z tytułu nieszczelnego zaworu sterującego (rys. 5} przez komputer sterujący. Wówczas może on nie zarejestrować żadnego błędu, chociaż będzie wykonywał ujemne korekcje dawki wtrysku na nieszczelnych wtryskiwaczach. Z uwagi na fakt, iż zabrudzony zawór sterujący powoduje brak zamknięcia kanału przecieków i dawki sterującej, paliwo wypływa przez otwarty rozpylacz nie tylko wtedy, kiedy jest to wymagane, ale również w chwili niepożądanej. Część niespalonego paliwa przedostaje się do oleju silnikowego, co skutkuje wzrostem jego poziomu. W wielu różnych pojazdach w skrajnym przypadku przybywa tak dużo oleju, że dochodzi do zatarcia silnika (rys. 7, 8).

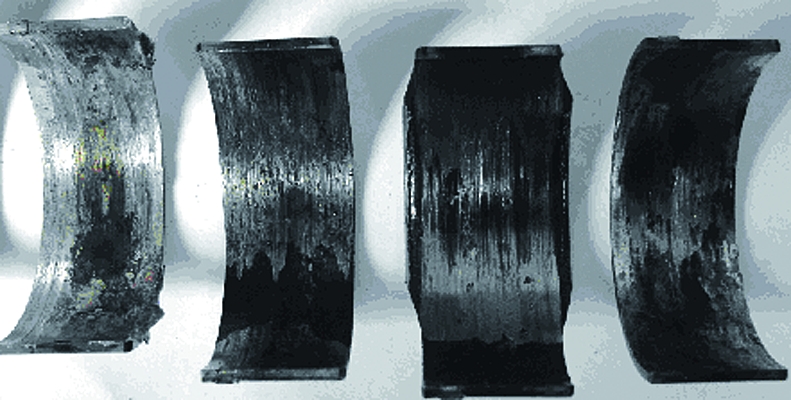

7. Zatarcie panewek wału korbowego.

8. Zatarty czop wału korbowego.

Jest to spowodowane tym, że olej silnikowy rozcieńczony olejem napędowym ma znacznie gorsze właściwości smarne niż sam olej silnikowy. Szkodliwość takiej sytuacji jest o tyle istotna, że taki stan nie zostanie zarejestrowany przez instrumenty kontrolno-wskaźnikowe. Kontrolka oleju nie będzie się świeciła, gdyż wymagane ciśnienie będzie uzyskane, zaś uszkodzenie silnika będzie spowodowane brakiem właściwości smarnych mieszaniny oleju silnikowego i paliwa (wielokrotny spadek lepkości). Z reguły, kierowca nie jest w stanie zareagować na czas. Podobna sytuacja może wystąpić w samochodach spełniających rygorystyczne normy emisji spalin począwszy od Euro IV. W przypadku wyeksploatowanych wtryskiwaczy bądź ich uszkodzenia, do cylindra jest wtryskiwane słabo rozdrobnione paliwo, a więc tworzenie mieszanki homogenicznej w całej objętości komory spalania jest niemożliwe. W pewnych obszarach komory spalania mieszanka paliwowo-powietrzna jest zbyt bogata, co skutkuje niecałkowitym spaleniem oleju napędowego ze względu na miejscowy niedobór tlenu. Efektem takiego spalania są cząsteczki sadzy (PM), które można obserwować w postaci czarnego dymu wydostającego się z układu wydechowego samochodu. Aby nie emitować do atmosfery cząsteczek sadzy (PM) w samochodach spełniających normy Euro IV i Euro V wprowadzono filtry cząstek stałych. Gdy poziom zapełnienia filtra osiągnie 50% układ przechodzi do fazy regeneracji aktywnej. Sterownik realizuje dotrysk paliwa {tzw. wtrysk uzupełniający) pojedynczy lub podwójny celem podniesienia temperatury spalin do wartości niezbędnej do spalenia sadzy z całej objętości masy spalin nagromadzonych w filtrze cząstek stałych.

W wielu rozwiązaniach stosuje się wtryskiwacze piezoelektryczne, gdyż są szybsze w działaniu od wtryskiwaczy elektromagnetycznych. Z powodzeniem mogą realizować dwa wtryski uzupełniające.

Część tego paliwa również może przedostawać się do oleju powodując wzrost jego poziomu. Gdyby była możliwość eksploatacji samochodu na znacznych odcinkach jazdy, paliwo odparowałoby z oleju kanałem odpowietrzenia skrzyni korbowej (odmą) i trafiłoby ponownie do komory spalania. Jeżeli jednak samochód będzie eksploatowany w taki sposób, że temperatura silnika nie będzie wysoka przez dłuższy okres czasu (tak długi, aby paliwo zdążyło odparować), również będzie przybywało oleju. W opisanym przypadku zbyt duży poziom oleju może doprowadzić do rozbiegnięcia się silnika.

Podsumowanie i wnioski

Innowacje wprowadzane do pojazdów samochodowych w wielu przypadkach stanowią poważny problem dla użytkownika, zarówno z tytułu stopnia złożoności i innowacyjności stosowanych systemów, jak również poziomu kompetencji pracowników sektora usług serwisowych. Problem wzrostu poziomu oleju w silniku jest na tyle istotny, że w niektórych badanych pojazdach doszło do zatarcia silnika po raz kolejny, a klient dalej nie był poinformowany o jego przyczynach. Świadczy to o fakcie konieczności nieustannego szkolenia pracowników serwisów pod kątem takich zagadnień, które będą miały przełożenie w praktyce, w bieżącej eksploatacji z wykorzystaniem wszelkich uzyskanych badań laboratoryjnych. Dlatego bardzo aktualne staje się dziś stwierdzenie prof. Ryszarda Marczaka, że „powinnością uczelni technicznych jest zmniejszenie odległości pomiędzy teorią i praktyką”. Aby sprostać temu zadaniu konieczna staje się stała współpraca pomiędzy przemysłem a jednostkami naukowymi uczelni technicznych.

Wyniki badań eksploatacyjnych i laboratoryjnych silników o zapłonie samoczynnym nowej generacji pozwalają na wyciągnięcie następujących wniosków do niezwłocznego zastosowania w praktyce:

■ W przypadku zbyt wysokiego poziomu oleju w silniku nowej generacji nie wolno odciągać jego nadmiaru wysysarką do oleju. Olej można wyłącznie wymienić.

■ W przypadku regeneracji filtra cząstek stałych w stacji serwisowej, poprzez specjalną funkcję diagnoskopu serwisowego, olej silnikowy powinien zostać wymieniony na nowy bez względu na przebieg od ostatniej wymiany.

Sławomir Olszowski

BETiS Biuro Ekspertyz Technicznych i Szkoleń

Proszę o sprecyzowanie w jakich warunkach pracy silnika może dojść do odparowania oleju napędowego z oleju silnikowego. W benzyniakach jest to możliwe, ale w dieslach spotykam się z takim zjawiskiem po raz pierwszy.

Brzmi trochę jak techniczny bełkot.