Naprawa w 7 odsłonach

Przy naprawie najbardziej nawet wydawałoby się banalnych usterek nie wolno działać w sposób automatyczny. Można bowiem przysporzyć sobie wiele kłopotów, gdyż życie pełne jest niespodzianek.

Przy naprawie najbardziej nawet wydawałoby się banalnych usterek nie wolno działać w sposób automatyczny. Można bowiem przysporzyć sobie wiele kłopotów, gdyż życie pełne jest niespodzianek.

Dzięki elektronice samochody niewątpliwie stają się coraz oszczędniejsze, bezpieczniejsze i mniej szkodliwe dla środowiska. W znacznym stopniu ułatwia ona również diagnostykę pojazdów, a zwłaszcza ich silników. Trzeba jednak pamiętać, że wcale nie tak rzadko zdarzają się przypadki, gdy pomimo całego wsparcia ze strony elektroniki wykrycie przyczyn niedomagania auta bywa bardzo trudne. Oto przykład.

Sprawa dotyczyła samochodu z pięciocylindrowym turbodoładowanym silnikiem wysokoprężnym CDI (czyli z układem zasilania typu common rail). Gdy auto osiągnęło przebieg ok. 70 tys. km, jego właściciel zgłosił się do serwisu, uskarżając się na coraz częściej powtarzającą się „niemoc” pojazdu, czyli mówiąc językiem bardziej fachowym, przechodzenie silnika w awaryjny tryb pracy. Zjawisko to, wedle kierowcy, pojawiało się podczas długotrwałej jazdy autostradą, z autostradowa rzecz jasna prędkością. Analiza pamięci błędów sterownika CDI, w której kilkukrotnie figurował błąd „zbyt niski sygnał z czujnika ciśnienia doładowania”, a także dające się odczytać wartości parametrów towarzyszących tym zapisom, potwierdzały słowa klienta.

Naprawa pierwsza

Ponieważ komputer wyraźnie mówił, że niedobry jest sygnał z czujnika, w warsztacie potraktowano sprawę w sposób całkowicie szablonowy i bez zbędnych ceregieli wymieniono czujnik. Podczas kilkukilometrowej jazdy próbnej usterka się nie pojawiła, zatem właścicielowi auta wystawiono rachunek i grzecznie go pożegnano.

Naprawa druga

Po przejechaniu kilku tysięcy kilometrów klient powrócił do serwisu, zgłaszając ponowne pojawienie się problemu. I tym razem mechanicy „poszli dalej po schemacie”, tzn. postanowili wymienić kolejne części mogące mieć związek z wskazywanym przez sterownik błędem. Notabene części, którym nie można byłoby zarzucić jakiejkolwiek niesprawności, gdyby je odrębnie zbadano.

Skoro nie pomogła wymiana czujnika, uznano, że przyczyną pojawiającego się od czasu do czasu zbyt niskiego sygnału jest okresowo zły kontakt na złączach elektrycznych. Dla pewności wymieniono więc wszystkie piny od strony wiązki elektrycznej odpowiedzialne za połączenie czujnika ze sterownikiem. Razem cztery sztuki.

Naprawa trzecia

Po krótkim czasie „niemoc” powróciła i samochód znów zjawił się w warsztacie. Serwis postanowił być konsekwentny i wymienił dalsze części elektryczne i elektroniczne mogące mieć związek ze „zbyt niskim sygnałem”. Tym razem zamontowano nowy sterownik silnika oraz piny kl31 (masy) do tegoż sterownika. Klient ocenił te działania jako bardzo nieudane, bo usterka zaczęła się pojawiać „jakby wcześniej”.

Naprawa czwarta

W warsztacie zrodziła się koncepcja, że elektrycznie to wszystko jest w porządku, natomiast sygnał z czujnika ciśnienia jest istotnie za mały, gdyż ciśnienie doładowania nie osiąga odpowiedniej wartości. Z pomysłu zmierzenia ciśnienia jednak zrezygnowano, uznając, że za dużo z tym kłopotów. W przypadku rzeczonego auta pomiar miałby bowiem sens, gdyby został przeprowadzony w czasie pracy silnika pod obciążeniem (a więc albo podczas jazdy, albo na hamowni). Ciśnienie powietrza tłoczonego do cylindrów nie było wszak regulowane zaworem upustowym spalin w turbosprężarce, lecz jak przystało na nowoczesny samochód – poprzez zmianę położenia kierownic (system VTG). Te zaś przestawiały się dopiero wówczas, gdy wzrastało zapotrzebowanie na moc oddawaną przez silnik.

Ofiarą tej decyzji była oczywiście sprawna turbosprężarka. Jedynym plusem z jej wymiany na nową stała się możliwość wygodnego diagnozowania usterki, gdyż zakłócenia w pracy silnika zaczęły się pojawiać już podczas jazdy autem po podwórku.

Naprawa piąta

Na podstawie znanych z doświadczenia przypadków niedostatecznego ciśnienia doładowania spowodowanego zbyt wysokim przeciwciśnieniem spalin wymieniono katalizator, uznając, że musiał się on zapchać. Prostego pomiaru przeciwciśnienia spalin nie wykonano, „bo nie było czym”. Naprawa nie przyniosła jakiejkolwiek poprawy.

Naprawa szósta

Ponieważ pracownikom serwisu skończyły się pomysły, skontaktowano się ze specjalistami z fabryki silników. Na jednym z czołowych miejsc listy zaleceń fabrycznych znalazła się sugestia gruntownego oczyszczenia kolektora dolotowego, bo nawet w silnikach o niedużym stosunkowo przebiegu jego wnętrze potrafi się pokryć mazią złożoną ze skroplonych par oleju silnikowego i cząstek stałych. Cząstki te pochodzą ze spalin, które poprzez układ recylkulacji dodawane są w odpowiedniej ilości do powietrza płynącego do cylindrów.

Wyraźna dyspozycja ekspertów „gruntownie oczyścić” została w serwisie sprowadzona do „ładnie umyć” przy pomocy pędzla. W efekcie słuszne (jak się na koniec okazało) zalecenie nie przyniosło żadnych pozytywnych rezultatów. Nawiasem mówiąc, to nie jedyny przykład, gdy zastosowane wybiórczo, częściowo lub niestarannie, słuszne wskazówki z literatury technicznej w praktyce warsztatowej okazują się nieskuteczne.

Naprawa siódma

Tym razem najpierw na poważnie zajęto się analizą zapisów określających okoliczności wystąpienia błędu. Zastanawiającą rzeczą było pojawianie się błędu coraz częściej, w miarę jak rósł przebieg pojazdu. Prawidłowość ta została zestawiona z zaleceniem gruntownego oczyszczenia wnętrza kolektora dolotowego, co skłoniło do wniosku, że jednak należy się skupić na kolektorze.

Jak zwykle pomogło też zrządzenie losu. Oto wielokrotnie wkładany i wyjmowany, dokręcany i odkręcany czujnik sam przypadkiem wypadł ze swego gniazda podczas badania parametrów silnika (na postoju) komputerem diagnostycznym. Zdarzenie to nie zostało praktycznie zauważone przez sterownik. Co przy tym znamienne wedle zapisów w jego pamięci ciśnienie przed i po wypadnięciu czujnika miało wartość ciśnienia atmosferycznego.

Krótkie olśnienie… i diagności rzucili się szukać narzędzia specjalnego. Znaleźli je w księgowości, a był nim spinacz biurowy! Po rozgięciu i wyprostowaniu wszedł on ze znacznym trudem w teoretycznie przelotowy otwór, który łączy czujnik ciśnienia z wnętrzem kolektora dolotowego. Opór, i to bardzo wyraźny, stawiała zestalona praktycznie maź. Długotrwała jazda próbna przeprowadzona po kilkuminutowej manipulacji spinaczem potwierdziła, że znaleziona niedrożność była jedyną przyczyną niedomagań silnika.

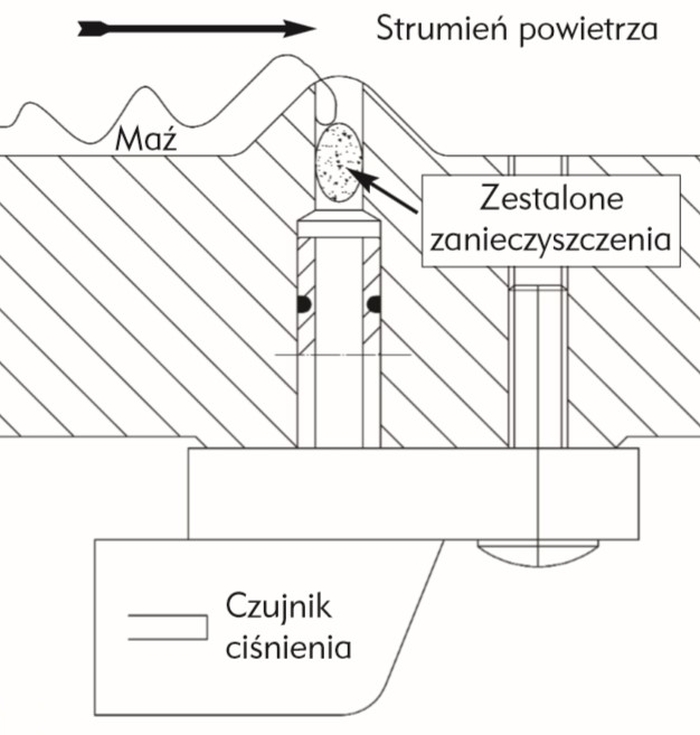

Fizyczny mechanizm stopniowego zatykania otworu prowadzącego do czujnika ciśnienia pokazany jest na rysunku. Przemieszczana strumieniem powietrza tłoczonego przez turbosprężarkę mieszanina oleju i cząstek dostawała się do otworu i tam na skutek zjawiska tiksotropii ulegała zestaleniu.

Opisany przypadek jak na dłoni pokazuje, że przy diagnostyce współczesnych, sterowanych elektronicznie silników, trzeba też zachować dużą czujność. Sterownik jest wszak w stanie wskazać tylko te przyczyny usterek, które znane były konstruktorom piszącym jego oprogramowanie. A w życiu jak to w życiu – zdarzają się przypadki, o którym nawet filozofom się nie śniło.